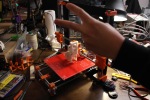

Der Prusa läuft jetzt schon einige zeit. inzwischen hab ich einige Sachen gedruckt, viel eingestellt, probiert und natürlich auch Probleme erzeugt.

Mein aktuellstes Problem ist, dass der Zahnriemenhalter der Y-Achse locker ist und ich dadurch ein Backlash habe, wodurch runde Teile nicht mehr rund, sondern Oval werden. Jetzt muss ich es irgendwie schaffen, den Block wieder festzuschrauben, ohne den Riemen zu entfernen.

Dann hab ich mir letzte Woche noch einen neuen X-Carrier gedruckt, da ich gerne meine Igus Gleitlager verwenden wollte. Da die aber in alle Richtungen 1 mm größer sind als normale lm8uu’s, hab ich mir kurzum n neuen gedruckt. Hat trotzdem alles nicht gepasst und ich hab die Lager abgedreht, da sie sonst geklemmt hätten. Jetzt stimmen allerdings die Haltelöcher für den Extruder nicht ganz, sodass der Extruder 8mm weiter rechts hängt und nicht mehr an den Endschalter kommt… narf. Dieses Problem konnte ich mit einem Testwürfelchen (20x20x3) und etwas Heißkleber vorübergehend fixen. Der neue Carrier ist schon in Warteschlange.

Da mein Hotend eine aktive Kühlung benötigt (Prusa Nozzle) und ich schon ein paar mal die Düse verstopft hab, indem das Material zu weit oben weich wurde, hab ich mir überlegt: Also ne Tischbeleuchtung wär doch toll… und die könnte man mit auf am Lüfteranschluss anschließen. Dann hab ich Licht, und ich seh ob der Lüfter läuft. Ja… klappt auch. Nur wenn das Hotend (was in der Firmware gedrosselt ist) aufheißt, fangen die LEDs an zu flackern. Lösung steht noch aus. Ansätze: kleineres LED-Stripe in die Heatchamber und/oder dicken Kondensator vorschalten und/oder woanders anschließen. Der Anschluss D9 is nur ganz praktisch, weil der übern Lüfter geschaltet wird ohne, dass ich was umschreiben muss.

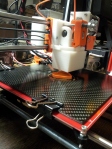

Dann wurde das Heißbett nicht heiß genug. 110° eingestellt und nur ~95° erreicht laut Pronterface. Lösung: Korkplatte untergelegt und mit den klammern alles zusammen gefestigt (Korkplatte, Heizbett, Karbonplatte).

Tja das war’s erstmal wieder. Werd mir mal überlegen wie ich den klotz festkrieg.

Bis dahin…

ENDLICH!

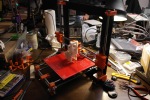

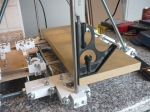

Nachdem ich den Rostock und den MendelMax aufgegeben hab, hab ich mir jetzt ein Prusa i3 als Bausatz gekauft und zusammengebastelt. Und er läääuuuft 😀

Freitag bin ich nach Mönchengladbach gefahren und hab den Laden von www.reprapsource.com besucht. Naja… Laden ist jetzt vielleicht übertrieben. Eher eine etwas größere Garagenwerkstatt mit Lager. Dort liefen dann auch Prusa i3’s in der Single Plate und Boxed version. Hab noch nett mit dem Verkäufer gequatscht und mir dann den Prusa i3 als single Plate Version mit Prusanozzle mitgenommen.

Freitagabend im lokalen Hackerspace meiner Wahl angefangen zu montieren. Rahmen wurde noch fertig.

Samstag Elektronik und Verkabelung.

Sonntag dann Extruder zusammen geschraubt, alles Vermessen, Eingestellt und Versucht den Drucker zum laufen zu kriegen. Das Pololu der X-Achse hat nicht so gewollt wie ich, da hab ich es kurzerhand ausgetauscht. Achsen funktionierten nun alle.

Montag Heiztest und Extrudertest. Das Prusanozzle wird VERDAMMT schnell heiß. Lüfter zwingend notwendig, zumindest wenn noch mit Heatshield gearbeitet wird. Der Thermistor zeigt allerdings andere Werte an, als ich mit ’nem externen Temperaturfühler gemessen hab. naja… mitgeliefertes PLA rein geschmissen, aufgeheizt, versucht zu extrudieren und gesehen wie sich die Schraube in das Filament fräßt…. Lüfter war aus und Hotend wurde heiß, inklusive PLA, welches sich dann aufgestaucht hat. Extruder zerlegt, Filament entfernt und das ganze nochmal versucht. Mit Fan staucht es sich nicht mehr auf. Allerdings dreht der Motor durch wenn ich zu lange PLA extrudiere. Das PLA scheint die Düse zu schnell abzukühlen und Druck aufzubauen.

Dienstag nochmal in den Hackerspace und nochmal etwas gehackt. Glücklicherweise hatten wir noch ABS vor Ort welches relativ schnell in meinem Drucker verschwunden ist. Mit dem ABS hab ich jetzt bessere Druckergebnisse gehabt.

Dennoch musste ich die Druckgeschwindigkeit etwas drosseln, da auch das ABS das Hotend recht stark abkühlt.

Soweit erstmal

– Culain

sooo~

nach 4 Monaten darf auch mal wieder n Update her ^^

Ich bin leider immernoch nicht dazu kommen, den Drucker weiter zu bauen. Die IGUS teile sind angekommen und passen soweit. Nur die Muttern muss ich noch abdrehen, weil ich da andere Maße brauche. Die Gewindestangen hab ich fertig. Die Qualität scheint gut zu sein. Die Nutensteine von Motedis hab ich auf der Flachschleifmaschine abgeschliffen. jetzt passen die auch.

Die Arduino Sachen sind auch gekommen. ein Paket nach dem anderen. Ich kann die Ebay Sachen auch nur empfehlen. Gut und Günstig. Das einzige was nicht so gut ist, sind die Breadboards. Da sollte man etwas mehr investieren und ein paar ordendliche kaufen.

Hmm. Das wars auch erstmal wieder.

Die hoch gelobten motedis Teile haben doch nicht so gepasst wie sie sollten. Die Nutensteine waren leider am Steg in der Mitte zu hoch, wodurch ich die Teile nicht festschrauben konnte. Ich hab motedis das Problem geschildert und bin mal gespannt, was da zurück kommen wird.

Bei Igus die Teile wurden auch bestellt. Sind ein paar Teile mehr geworden da ich für meinen Bruder und den mendelmax des devtal’s noch mit bestellt habe. Es wurde auch schon ein teil geliefert.

Dann habe ich im Verlauf der letzten Woche schon alle Teile für den Rahmen gedruckt. Fehlen jetzt noch motorhalter und die gesamte x-achse.

Die Gewindestange Tr10x2 habe ich mir aus Österreich kommen lassen. Die werde ich in der Firma noch bearbeiten müssen.

Über das ganze gebastelt hinaus, hab ich mir auch mal ein paar elektro bastelsachen bestellt. Ein arduino uno, ein breadboard und mehrere kabelbunde. Allerdings aus HK, also wird das einige Wochen dauern.

Soweit erstmal.

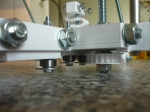

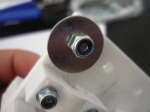

Ich habe heute eine neue Filamentschraube hergestellt. Nachdem die Versuche mit dem mitgeliefertem DirectDrive Gear im Airtripper-Extruder einfach nicht fruchten wollten, habe ich zurückgestellt auf den altbewährten Wade-Extruder.

Material:

- 1x Sechskantschraube M8x60mm

- M3 Gewidnebohrer

- Ständerbohrmaschine

- 2x 608ZZ Kugellager

- 2x M8 Mutter

- 2x U-Scheiben

- Maschinenschraubstock

- Schneidöl

Die Filamentschraube war eine M8x60mm Seckskantschraube (Edelstahl von Vorteil).

Die Filamentschraube wird nun mittels Kugellager in den Maschinenschraubstock geklemmt (nicht zu fest sonst läuft die Schraube nicht leicht genug) und mit den Muttern und den U-Scheiben gegen verschieben gesichert.Bei einer Entfernung von 30mm unter dem Seckskantkopf habe ich eine kleine Nut im rotierenden Zustand mit dem Handbügelsägeblatt gedreht. Diese Nut wird später den Gewindebohrer M3 führen der den Filamentantrieb rändeln soll.

Der M3 Gewindebohrer wird möglichst tief in das Bohrmaschinenfutter eingespannt um ein Abbrechen zu vermeiden. Da wirken im Rändelvorgang gewaltige Kräfte.

Nun Fährt man das Bohrfutter in den Schraubstock an die Führungsnut der Filament-Schraube und stellt es auf der Höhe fest. Alternativ kann natürlich der Tisch hochgekurbelt werden.

Nun lässt man die Maschine mit der langsamsten Geschwindigkeit Laufen und drück den Schraubstock mit aller Gewalt gegen den

Dabei mit Schneidöl arbeiten. Die Filamentschraube sollte nach ein paar Sekunden von alleine anfangen sich zu drehen. Falls nicht mit dem Finger nachhelfen (natürlich in die richtige Richtung)

Beim Rändelvorgang sollte die Filamentschraube eine ganze Umdrehung ohne zu hacken schaffen. Sonst befindet sich immer noch ein Fehlbereich auf der Rändelung, der später im Extrudiervorgang stört.

Das wars auch schon.

Viel Spass beim Nachbauen

madevilengineer

Die Woche ist die Bestellung unserer Aluprofile eingetroffen.

Bestellt bei Motedis.com, kamen Sie sehr zügig bei mir an.

Bruder hat damit angefangen, eine Holzkiste für den Mendel zu organisieren. Dort haben wir angefangen die Kabel hinein zu verlegen. Die Kiste war wohl ursprünglich eine Schublade die eigentlich auf den Sperrmüll sollte.

Mein Bruder hat also das Layout für die Kiste erstellt und Löcher für Lüfter und Schalter eingearbeitet. Die Kabel kommen von der Hinterseite in die Kiste hinein und werden innen zum RAMPS verlegt. Auf der Vorderseite haben wir ein Hauptschalter, der das Netzteil schaltet und ein Knopf womit wir das den Arduino resetten können.

Ein Bild von dem Innenleben folg, sobald der Kasten komplett fertig ist.

EDIT: Da sind sie:

Da mein Bruder unseren Extruder geschrottet hat, haben wir Sonntag daran gebastelt meinen Bowdenextruder zu installieren (Und ich konnte meine neue Kamera ausprobieren :> ). Dieser hat sich allerdings etwas gewehrt. Messing Zahnrad des Direktdrive ist teilweise durchgedreht. Dann hatten wir beim aufheizen zwischendurch ’n Wackelkontakt. Dann noch ärger mit der Thermistortable. Und zum Schluss sind uns dann die Stecker abgerissen :I Das war dann das Zeichen erstmal aufzuhören. Brüderchen hat abends dann noch die Drähte gelötet und die nächsten Probleme beim Einstellen und Test-Druck gehabt.

Montiertes Hotend

Airtripper Extruder

Zwischen Ergebnis

Endergebnis

Nachdem ich 2012 den Blog etwas hab einstauben lassen, meld ich mich mal wieder.

In 2012 haben wir unseren Mendel etwas gepimpt. Neue Filamentschraube, Zahnriemen, Gewindestangen (z-achse) und Silikonheizmatte waren nur einige der Neuerungen. Zudem haben wir noch die Firmware auf Marlin umgestellt und das neue Skeinforge und Slic3r getestet. Der Umstieg auf Marlin hat sich echt gelohnt. Die Teile kommen viiiiel sauberer aus dem Drucker raus. Sehr empfehlenswert. Skeinforge 50 Läuft meiner meinung nach besser als das SFact was wir vorher verwendet haben. Was Slic3r angeht, hab ich es persönlich noch nicht getestet. Mein Bruder allerdings war wohl nicht so angetan davon.

Ende des Jahres 2012 sollte ich dann auch endlich mal n eigenen Drucker für zuhause bekommen. Ich war vom Design des Rostock sehr angetan. Hatte auch versucht ihn mir zusammen zu basteln, aber bin an diversen Problemen gescheitert. Mein Hauptargument das Projekt abzubrechen war die Instabilität des Rahmens.

Nun sind mir in den letzten Tagen einige Modelle mit Aluminiumprofilrahmen ins Auge gefallen. Davon gefällt mir der MendelMax bis jetzt am besten und ich bin schon dran die nötigen Sachen dafür zu kalkulieren. Ich hätte nie gedacht, dass die Aluprofile so günstig sind (Der komplette Alurahmen für den MM1.5 würde mich grad mal 26€ kosten (@motedis.de)).

Nun fehlen mir nurnoch die Kunststoffteile. Die könnte man ja selber drucken, wenn der große Bruder nicht den Extruder gekillt hätte 🙂 Aber auch die Hürde werde ich noch überwunden kriegen.

Ich hoffe, dass ich den Aufbau des MendelMax dokumentiert kriege und ich den Blog auch aktuell halte 😡

Soweit erstmal das kurze Update.

– Culain

In den letzten Tagen haben wir schon die Teile für den Mendel ausgedruckt.Da teilweise Bauteile dabei waren, die einzeln schon eine Druckzeit von 3 Stunden haben und davon bis zu 6 Stück gedruckt werden mussten kamen wir mit Schichtarbeit und Druckeinteilung auf ca. 2 Wochen Teiledruckzeit…

Um den Mendel zusammen zu bauen benötigt man einmal die Online-Bauanleitung von reprap.org und zum anderen das Mendel Assembly Sheet in der alle wichtigen Maße enthalten sind und unter anderem auch die Bauteillisten und Schnittlängen der Stangen und Gewindestangen. (Natürlich in Englisch).Für die Schrauben sollte man bevorzugt Zylinderkopfschrauben mit Innenseckskant (Inbus) benutzen.

Nachdem ich nun den Mendel zusammengeschraubt und ausgerichtet habe kann ich sagen das man sich nicht ganz an die Bauanleitung halten sollte.

In manchen Fällen sollte man längere Schrauben nehmen als in der Bauanleitung beschrieben und ein Bautail war sogar schlichtweg falsch konstruiert in *.STL Format.

So musste ich z.B. den z_Tensioner angleichen, indem ich die Anschraubfläche für die Umlenkrolle um 1,5mm heruntersetzte. Erst dann fluchtet die Umlenkrolle mit den benachbarten Umlenkrollen des Z-Riemen.

An der X-Achse wurden von mir die meisten M4x16 Schrauben durch M4x20 Schrauben ersetzt, damit die Schraube im Kunststoffring der Sicherungsmutter festhielt. Davon betroffen waren alle Umlenkrollen für den X-Riemen, einiger Kugellager des X-Schlitten und die Kugellager für die Z-Achse.

Zusammenbau und Ausrichtung

Nachdem bei der ersten Montage nach Anleitung der Mendel krumm und schief war (Das ganze Gerüst hat gekippelt) hab ich nochmal den Rahmen nach ner anderen Methode zusammengeschraubt.

Voraussetzung ist eine ebene Montagefläche. Zum Beispiel eine Küchenarbeitsplatte. Der Grundrahmen wurde mit allen Gewindestangen zusammengebaut ohne dabei sämtliche verfahrende Achsen und die Z-Gewindestange zu verbauen. Ebenso wird nicht der fertige X Achse eingebaut. Das kommt alles später. Also nur der reine Grundrahmen mit zusätzlichen Muttern und Unterlegscheiben, den 6 Knotenstücken (Frame Vertex, Y-Motorhalter, Gegenlager-Y-Belt) und die 4 unteren Bauteile der Z-Achse (Lagerhalter, Motorhalter). Dabei alle Muttern Handfest ohne Werkzeug.

Voraussetzung ist eine ebene Montagefläche. Zum Beispiel eine Küchenarbeitsplatte. Der Grundrahmen wurde mit allen Gewindestangen zusammengebaut ohne dabei sämtliche verfahrende Achsen und die Z-Gewindestange zu verbauen. Ebenso wird nicht der fertige X Achse eingebaut. Das kommt alles später. Also nur der reine Grundrahmen mit zusätzlichen Muttern und Unterlegscheiben, den 6 Knotenstücken (Frame Vertex, Y-Motorhalter, Gegenlager-Y-Belt) und die 4 unteren Bauteile der Z-Achse (Lagerhalter, Motorhalter). Dabei alle Muttern Handfest ohne Werkzeug.

Wenn man das hat werden zuerst alle J1 Masse fest verschraubt, die sich im Dreieck befinden. Das sind 6 Gewindestangen. Die Querstangen (in X Richtung) werden danach auf Länge mit Werkzeug verschraubt. Dabei darauf achten, das der Rahmen sich nicht verzieht. Jetzt sollte man einen feststehenden Grundrahmen haben.

Die inneren Gewindestangen für die Z-Achsen Bauteile(4Stück in X Richtung) sind noch lose. Jetzt Motorhalter für Y-Riemen und deren Gegenlager auf Maß montieren.

An dieser stelle wäre vorgesehen die Position der Halterungen für die Z-Achse mit einem Bändel auszurichten. Diese Methode sollte man verwenden wenn man keine Winkel hat. Dabei ist aber nicht garantiert wie die Z Achse zur Y-Achse steht. Demnach könnte später anstelle eines Quadrates eine Raute gedruckt werden.

Aus diesem Grunde habe ich alle Achsen mit dem Zimmermannswinkel und einer Schmiege zueinander ausgerichtet. Damit entfällt auch eine Ausrichtung des Maschinenbetts mit der Wasserwaage.

Vorgehensweise:

1. Ausrichten der Z-Achse zur Y-Achse.

Hierzu müssen beide Y-Achsen eingebaut sein und zueinander mit einer Lehre auf Abstand festgeschraubt werden. Davon ausgehend das die Y-Achsen zueinander fluchten kann der nächste Schritt erfolgen.

Die Z-Achsen werden nun mit ihren Haltern oben und unten handfest in den Maschinenrahmen eingebaut.

Die Z-Achsen werden nun mit ihren Haltern oben und unten handfest in den Maschinenrahmen eingebaut.

In X-Achsrichtung zur Y-Achse werden nun die Achsen ausgerichtet. Damit garantieren wir, dass die X-Achse ohne Verzug auf- und abfahren kann.

In X-Achsrichtung zur Y-Achse werden nun die Achsen ausgerichtet. Damit garantieren wir, dass die X-Achse ohne Verzug auf- und abfahren kann.

Danach werden die Z-Achsen zur Y-Achse in die andere

Danach werden die Z-Achsen zur Y-Achse in die andere  Dimension ausgerichtet. Hierzu benötigt man zusätzlich ein schmales, ebenes Brett. Nun erkennt man, wohin die unteren Bauteile für die Z-Achse verstellt werden müssen.

Dimension ausgerichtet. Hierzu benötigt man zusätzlich ein schmales, ebenes Brett. Nun erkennt man, wohin die unteren Bauteile für die Z-Achse verstellt werden müssen.

2: Ausrichten der Y Achse zur Z-Achse

Nun muss auch die Y-Achse zur Z-Achse ausgerichtet werden, denn es besteht immer noch die Möglichkeit das die Y-Achse zur Z-Achse in der 3. Dimension schräg steht. Also quasi auf ihrer eigenen Auflagefläche, nämlich den Gewindestangen des Rahmens. Vorher sind wir davon ausgegangen das die beiden Y-Achsen parallel zueinander stehen und eine Ebene bilden. Worauf man die Z Achse in bestimmter hinsicht ausrichten kann. Hierfür wird eine Gerade Stange oder ein Brett benötigt, sowie ein Winkel. Man kann erkennen in welche Richtung die weißen Halteböcke für die Y-Achsen verschoben werden müssen, und kann sie danach beidseitig mit den jerweiligen Muttern an der Gewindestange festziehen.

Nun muss auch die Y-Achse zur Z-Achse ausgerichtet werden, denn es besteht immer noch die Möglichkeit das die Y-Achse zur Z-Achse in der 3. Dimension schräg steht. Also quasi auf ihrer eigenen Auflagefläche, nämlich den Gewindestangen des Rahmens. Vorher sind wir davon ausgegangen das die beiden Y-Achsen parallel zueinander stehen und eine Ebene bilden. Worauf man die Z Achse in bestimmter hinsicht ausrichten kann. Hierfür wird eine Gerade Stange oder ein Brett benötigt, sowie ein Winkel. Man kann erkennen in welche Richtung die weißen Halteböcke für die Y-Achsen verschoben werden müssen, und kann sie danach beidseitig mit den jerweiligen Muttern an der Gewindestange festziehen.

Jetzt haben wir Y- und Z-Achsen 100% ausgerichtet zueinander.

Nun können auch die Quergewindestangen der Z-Ebene festgezogen werden und alle anderen Muttern die nun noch lose sein sollten.

Einbau der X-Achse

Als nächstes wird die X Achse vormontiert und in den Rahmen mit der Z-Achse eingebaut. Darauf achten das zunächst nur die Kugellagerseite mit den 3Fach Kugerllagern (Linke Seite bei Vorderansicht) fest aber dennoch leichtgänging vorgespannt ist.

Danach die Gewindestange auf der linken Seite einbauen. Zunächst das Kugellager in den Rahmen mit den 3 Schrauben einbauen. Etwas kniffelig… Darauf achten das erst die Muttern die das Kugellager der Z-Gewindestange halten, festgezogen werden. Am Kugellager auf den richtigen Sitz der Unterlegscheiben achten. Abgerundete Seite zum Lager hin damit das Lager nicht festgeklemmt wird. Danach das Zahnrad dranschrauben.

Ausrichten der X-Achse

Nun besteht das letzte und schwierigste Problem: Das die Parallelstangen der X-Achse nicht parallel und fluchtent zueinander stehen. Also quasi der Achse entlang verdreht sind. Wenn später der Extruder von Rechts nach Links verfährt pendelt die Extruderspitze von Hinten nach Vorne

Endlich besitzen auch wir ein beheiztes Druckbett. Auch für Leute die vorhaben in der Zukunft ihres Reprap Projektes nur mit PLA zu drucken empfehlen wir ein Beheiztes Druckbett. Denn Teile die über eine Kantenlänge von 20mm hinausgehen und rechtwinklige Aussenkanten besitzen, fangen nach längerer Druckzeit an sich hochzuwellen (warpen). Mit dem Scotch 2090 wird das weitestgehend verhindert aber Druckbett ist professioneller.

Wir haben uns für ein Heatbed MK1 von Josef Prusa (reprapsource.com) entschieden. Geringer Preis und einfach Montage lassen schnell die ersten Druckversuche gelingen.

FORTSETZUNG FOLGT